Контроль твёрдости

Твёрдость – это одна их механических характеристик материала объекта контроля (ОК); она определяет его способность оказывать сопротивление при вдавливании в его поверхностный слой индентора – другого, более твёрдого тела. Оценивается эта характеристика в единицах твёрдости и на этом основании делается вывод о качестве материала.

К настоящему времени разработано много методов контроля твёрдости различных материалов; эти методы подразделяются на статические и динамические и зависят от скорости приложения нагрузки. Разработками таких методов занимались многие известные изобретатели и учёные, именами которых они и названы:

- метод Бринелля;

- метод Роквелла;

- метод Виккерса;

- метод Шора;

- метод Польди и другие.

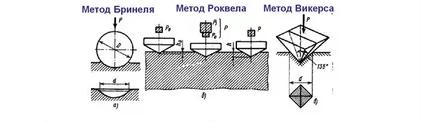

Метод Бринелля (рис. 1а) является статическим и регламентируется ГОСТом 9012-59. Определение твёрдости по Бринеллю производится путём вдавливания индентора в виде стального шарика соответствующего диаметра (D) в ОК при определённой нагрузке (P), приложенной к индентору строго перпендикулярно поверхности ОК. По истечении заданного времени выдержки нагрузка снимается и измеряется диаметр (d) получившегося отпечатка. Значение твёрдости по Бринеллю (HB) определяется делением нагрузки (Р) на сферическую площадь (F) отпечатка. Однако, для упрощения пользованием, таблицы твёрдости по Бринеллю составляются исходя из диаметра шарика (D), диаметра отпечатка (d) и величины нагрузки (Р). Число твёрдости обозначается цифрами и символом (например, 300 НВ).

Метод Бринелля (рис. 1а) является статическим и регламентируется ГОСТом 9012-59. Определение твёрдости по Бринеллю производится путём вдавливания индентора в виде стального шарика соответствующего диаметра (D) в ОК при определённой нагрузке (P), приложенной к индентору строго перпендикулярно поверхности ОК. По истечении заданного времени выдержки нагрузка снимается и измеряется диаметр (d) получившегося отпечатка. Значение твёрдости по Бринеллю (HB) определяется делением нагрузки (Р) на сферическую площадь (F) отпечатка. Однако, для упрощения пользованием, таблицы твёрдости по Бринеллю составляются исходя из диаметра шарика (D), диаметра отпечатка (d) и величины нагрузки (Р). Число твёрдости обозначается цифрами и символом (например, 300 НВ).

Метод Роквелла (рис. 1б) относится к статическим методам и определяется стандартом: ГОСТ 9013-59 (ИСО 6508-86). Для проведения этого контроля применяют в качестве индентора либо стальной шарик, либо алмазный конус, у которого угол при скруглённой вершине равен 120о.

Определение твёрдости производится по глубине погружения индентора в материал ОК. Нагрузка на индентор прикладывается последовательно в три этапа:

- приложение предварительной нагрузки (P0 = 10 кгс);

- приложение основной нагрузки (P), состоящей из предварительной (P0) и рабочей (Pраб) нагрузок, P = P0 + Pраб;

- снятие рабочей нагрузки, измерение глубины погружения индентора.

Измеряется твёрдость по Роквеллу в условных единицах, где за единицу принята величина погружения индентора на 0,002 мм. Из 11 шкал определения твёрдости наибольшее распространение получили шкалы A, B и C. К символу обозначения твёрдости (HR) добавляется буква, указывающая шкалу, по которой проводились измерения (HRA, HRB, HRC и т. д. до HRT), например, HRC 64.

Контроль твёрдости по Виккерсу также статический и регламентируется ГОСТом 2999-75 и ISO 6507. Проводится он путём внедрения в материал ОК индентора в форме алмазной пирамидки с квадратным основанием и углом при вершине, равным 136о. Нагрузка на индентор при этом может составлять: 1; 2; 2,5; 3; 5, 10, 20, 30, 50, 100 кгс, в зависимости от материала ОК и характера испытаний.

Вычисление значения твёрдости по Виккерсу (HV) выполняется после снятия нагрузки с индентора, затем определяется средняя диагональ (d) отпечатка индентора на ОК и, при известной нагрузке (P), делается расчёт по формуле: HV = 1,854×Р/d2 кгс/мм2 (Н/мм2, Мпа). На практике такие вычисления не делаются, а пользуются готовыми таблицами.

Метод Шора включает в себя два способа измерения твёрдости:

- способ упругого отскока;

- способ вдавливания.

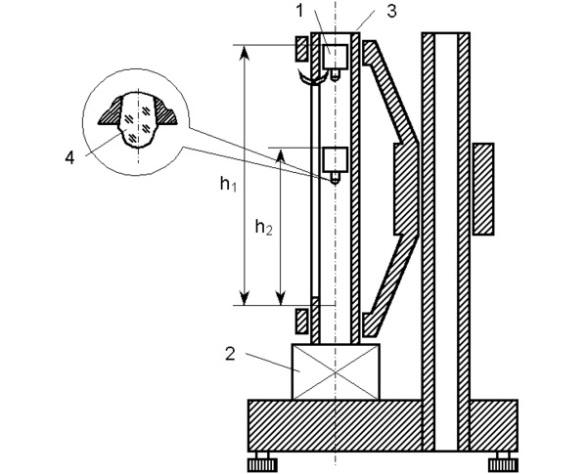

Способ упругого отскока (динамический) регламентируется ГОСТом 23273-78 «Металлы и сплавы. Измерение твердости методом упругого отскока бойка (по Шору)». Суть этого способа (рис. 2) заключается в определении твёрдости материала ОК (2) по высоте (h2) отскока индентора (4), падающего с определённой высоты (h1), после его удара о поверхность ОК.

Суть этого способа (рис. 2) заключается в определении твёрдости материала ОК (2) по высоте (h2) отскока индентора (4), падающего с определённой высоты (h1), после его удара о поверхность ОК.

Приборы-склероскопы (рис. 2) для таких измерений разработаны сами́м автором метода и, в зависимости от исследуемого металла, имеют некоторые отличия. Так склероскоп типа С комплектуется индентором массой 2,5 г и высота его отскока (h2) фиксируется визуально. Склероскоп типа D имеет индентор массой 36 г, а величина отскока регистрируется электронным либо механическим устройством. Число твёрдости включает в себя цифровое значение величины твёрдости и символ (HS) с указанием шкалы, по которой произведён отсчёт – например, 95 HSD.

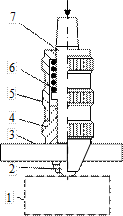

Способ вдавливания применяется для определения твёрдости низкомодульных материалов, таких как эластомеры, пластмассы, каучуки, а также продукты их вулканизации. Приборы, которыми проводятся измерения твёрдости, получили название дюрометры (рис. 3).

таких как эластомеры, пластмассы, каучуки, а также продукты их вулканизации. Приборы, которыми проводятся измерения твёрдости, получили название дюрометры (рис. 3).

Основными элементами дюрометров являются:

- индентор в форме стержня из закалённой стали диаметром 1,1–1,4 мм;

- калиброванная пружина, нагружающая индентор;

- опорная площадка размером не менее 100 мм2 с отверстием диаметром 2,5–3,5 мм для выхода индентора;

- индикатор, отображающий величину определяемой твёрдости в условных единицах (от 1 до 100).

Метод Польди является динамическим. Суть его состоит в том, что посредством прибора Польди (рис. 4), одновременно в металл ОК (1) и эталонный образец (3), с известной твёрдостью, действием ударной нагрузки на боёк (7) внедряется индентор (2), представляющий собой стальной закалённый шарик. Сравнивая диаметры отпечатков от шарика в эталоне (d1) и ОК (d2), несложно определить число твёрдости материала ОК по Польди (HP):

Сравнивая диаметры отпечатков от шарика в эталоне (d1) и ОК (d2), несложно определить число твёрдости материала ОК по Польди (HP):

по приближённой формуле: HP = HB(d1)2/(d2)2, где НВ – твёрдость эталона по Бренеллю.

Результаты получаются приближёнными, поскольку твёрдость эталона определяется по методу Бренелля – статическим вдавливанием, а исследование ОК – динамическим, при котором твёрдость материала значительно выше статической.

На практике пользуются заранее составленными таблицами для разных