Электрический контроль (ЭК) является одним из видов неразрушающего контроля (НК), в основе которого лежит регистрация и определение параметров электрических полей, взаимодействующих с объектами контроля (ОК), либо возникающих в них при воздействии внешних сил. Методика проведения ЭК и его разновидности регламентируются стандартом ГОСТ 25315-82.

Методами ЭК можно определять различные дефекты в ОК: трещины и другие несплошности в изделиях, выполненных из чёрных и цветных металлов, а также сплавов; в изоляционных покрытиях: поры, расслоения, пузыри, рыхлоты, трещины, утончения. Эти методы позволяют определять толщину протяжённых изделий (стержней, труб, прутков, лент, нитей), изготовленных из токопроводящих и непроводящих материалов. Косвенным путём, с помощью ЭК, можно определить физические и механические характеристики многих материалов: плотность, влажность, степень полимеризации, радиопрозрачность, процентное содержание компонентов в неоднородных системах и др.

Из арсенала методов ЭК наибольшее применение получили:

- метод электрических потенциалов;

- термоэлектрический метод;

- электроёмкостной метод;

- электроискровой метод;

- метод электростатического порошка.

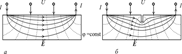

Метод электрических потенциалов (электропотенциальный) основан на регистрации потенциалов, распределяющихся по поверхности токопроводящего ОК при пропускании через него электрического тока. На контролируемую поверхность ОК через токоподводящие электроды (I) (рис. 1) подаётся постоянный или переменный ток, который возбуждает между ними электрическое поле (Е). Проходя расстояние между электродами (I), ток создаёт на каждом участке (Δs) разность потенциалов (ΔU), величина которой через измерительные электроды (U), расположенные на определённом расстоянии между собой, подаётся на вход электронной схемы, преобразующей эту информацию к удобному для чтения виду.

Метод электрических потенциалов (электропотенциальный) основан на регистрации потенциалов, распределяющихся по поверхности токопроводящего ОК при пропускании через него электрического тока. На контролируемую поверхность ОК через токоподводящие электроды (I) (рис. 1) подаётся постоянный или переменный ток, который возбуждает между ними электрическое поле (Е). Проходя расстояние между электродами (I), ток создаёт на каждом участке (Δs) разность потенциалов (ΔU), величина которой через измерительные электроды (U), расположенные на определённом расстоянии между собой, подаётся на вход электронной схемы, преобразующей эту информацию к удобному для чтения виду.

На падение потенциалов влияют такие факторы, как удельная электрическая проводимость (σ) материала ОК, его площадь поперечного сечения и наличие поверхностных дефектов, уменьшающих эту площадь. На бездефектной поверхности ОК величина ΔU во всех точках контроля будет постоянной (рис. 1а), а наличие дефекта (рис. 1б) явится дополнительным сопротивлением прохождению тока, что повлечёт увеличение ΔU, по которому можно судить о само́м дефекте.

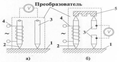

Термоэлектрический метод основан на регистрации и измерении термо-ЭДС, возникающей в электрической цепи (рис. 2), образованной токопроводящим ОК (1) и помещёнными на него двумя электродами – горячим (2) и холодным (3), к которым подключён индикатор (V). Этот метод применяется при определении марок сталей, при контроле типов проводимостей полупроводниковых материалов и др.

Термоэлектрический метод основан на регистрации и измерении термо-ЭДС, возникающей в электрической цепи (рис. 2), образованной токопроводящим ОК (1) и помещёнными на него двумя электродами – горячим (2) и холодным (3), к которым подключён индикатор (V). Этот метод применяется при определении марок сталей, при контроле типов проводимостей полупроводниковых материалов и др.

Информация о результатах контроля может быть получена либо путём прямого преобразования (рис. 2а), либо по дифференциальной схеме (рис. 2б).

В точке касания горячего электрода (2) с поверхностью ОК возникает термо-ЭДС, вызывающая ток в цепи (схема рис. 2а), который регистрируется прибором V.

Контроль по дифференциальной схеме (рис. 2б) предполагает сравнение термо-ЭДС эталонного образца (5) с термо-ЭДС ОК. В этом случае горячий электрод является общим для обоих изделий, а холодные, к которым подключён нуль-индикатор – раздельные. О принадлежности стали ОК к марке стали образца судят по показаниям V.

Электроёмкостной метод основан на регистрации и исследовании параметров электрического конденсатора, одним из элементов которого является ОК или его часть. Если предметом исследования является диэлектрик (бумага, пластик, композитные материалы и др.), то он помещается между обкладками, которые подключаются к источнику переменного тока. Если ОК токопроводящий, то он сам является одной из обкладок такого конденсатора, преобразующего физико-механические характеристики ОК в электрические. Источниками информации в обоих случаях являются электрическая ёмкость (C) и тангенс угла диэлектрических потерь (tg δ.).

Электроискровой метод контроля применяется, в основном, для выявления дефектов в диэлектрических ОК и защитных изоляционных покрытиях электропроводящих ОК. В основу метода положена регистрация электрического пробоя участка такого покрытия, или самого́ диэлектрического объекта.

При контроле изоляционных покрытий испытательное напряжение подаётся на электропроводящее основание ОК и специальный электрод, которым сканируется это покрытие. При контроле диэлектрических объектов напряжение прикладывается к электродам, расположенным по обеим сторонам ОК.

Метод электростатического порошка основан на регистрации в ОК электростатических полей рассеяния, которые возникают при наличии в изделиях поверхностных дефектов.

Тонкий порошок карбоната кальция (СаСОз) распыляется над изделием из пульверизатора с соплом из эбонита или твёрдой резины; при трении о такое сопло, частицы порошка электризуются, получая положительный заряд. Оседающий на поверхность ОК, наэлектризованный порошок создаёт на ней противоположный электростатический заряд. Имеющиеся дефекты будут искажать электростатическое поле, создавая поля рассеяния, что приведёт к притяжению новых частиц к зоне дефекта и формированию видимого его изображения.

Методы ЭК получили широкое распространение благодаря высокой информативности и возможности работать как с токопроводящими, так и с изоляционными материалами.

Однако у этих методов есть и недостатки: для получения информации требуется контакт с ОК, необходима высокая чистота поверхности объекта, сложность автоматизации дефектоскопии.