Капиллярный контроль проникающими веществами обнаруживает несплошности, выходящие на поверхность объекта контроля. Капиллярный метод основан на проникновении индикаторной жидкости — пенетранта в полость дефекта. Оставаясь в несплошности после обработки поверхности, пенетранты образуют над дефектом индикаторный рисунок, который регистрируется визуально.

1мкм

Внешние дефекты

Внутренние дефекты

Сложность проведения контроля

Время проведения

Требования к подготовке поверхности

Капиллярный неразрушающий контроль проводят для того, чтобы оценить состояние поверхности объекта на предмет наличия пор и трещин, раковин, непроваров. Словом, тех дефектов, которые представляют собой выходящие на поверхность микроскопические полости. Например, если трещину невозможно определить визуальным методом, то капиллярный контроль с этим справится.

Капиллярная дефектоскопия широко распространена из-за низких затрат на производство контроля, которые обусловлены относительно малой стоимостью расходных материалов и «нехитрой» технологией. Метод основывается на способности жидких индикаторных составов под действием капиллярного эффекта проникать в полости дефекта.

Суть метода заключается в специальной обработке поверхности объекта контроля. Она тщательно очищается, затем на неё наносится индикаторное вещество — пенетрант. Иногда, ещё и проявитель. Это зависит от технологии, цветная она или флуоресцентная. Затем дефекты наблюдают визуально по цветному рисунку, либо в ультрафиолетовом свете, когда используются люминесцентные пенетранты.

Капиллярными методами проверяют металлические детали, изделия из керамики, стекла, пластмасс и других материалов. Можно исследовать объекты любых размеров и геометрии. К деталям из ферримагнитных металлических сплавов также возможно применение капиллярной дефектоскопии, если по условиям их эксплуатации магнитопорошковый контроль неприменим. Исследования пенетрантами регламентируются указаниями и нормами, изложенными в ГОСТ 18442.

Контроль проникающими веществами во многих случаях предписывают проводить как перед сдачей готовых объектов в эксплуатацию, так и в процессе само́й эксплуатации. То же самое касается и отдельных деталей, например, лопаток паровых турбин или судовых винтов. Применяется такой контроль:

- в строительстве;

- в энергетике;

- в судостроении и автомобилестроении;

- в химической и металлургической промышленности;

- в авиационной и ракетной технике.

Существует несколько методов капиллярного контроля. В отношении условий его проведения, применяемых расходных материалов, а также способам регистрации дефектов, методы контроля проникающими веществами подразделяют на хроматические, ахроматические и люминесцентные.

Процесс выявления дефектов включает в себя пять обязательных процедур:

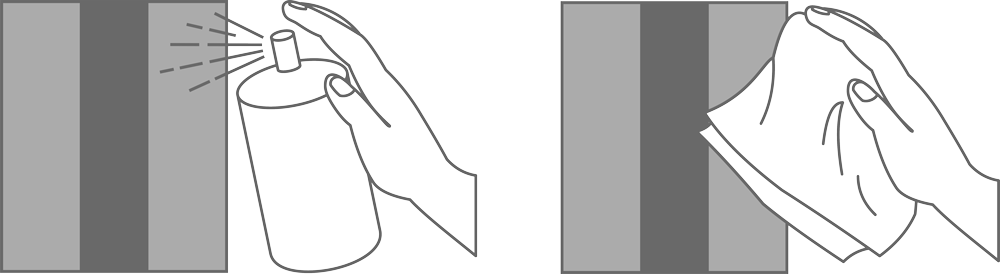

- тщательная очистка поверхности изделия;

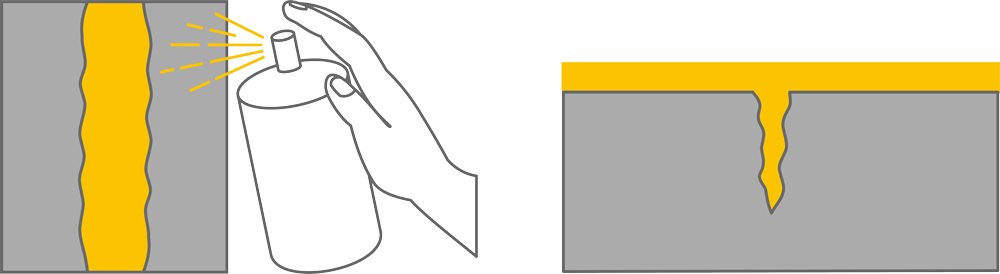

- нанесение проникающего пенетранта путём аэрозольного распыления или полива;

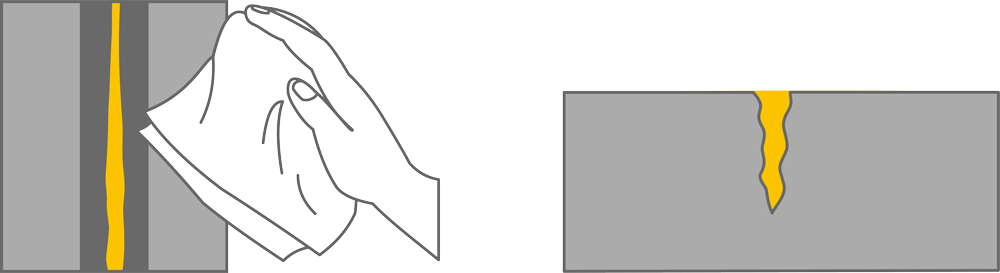

- удаление излишков пенетранта с поверхности;

- обработка поверхности проявителем, если речь идёт о цветной дефектоскопии;

- расшифровка индикаторного рисунка визуально при естественном освещении или с использованием ультрафиолетовых источников света, если речь идёт о люминесцентной дефектоскопии.

Очистка объекта заключается в удалении всех загрязняющих веществ, а также защитного покрытия с проверяемой поверхности путём химической обработки, механическим и иным способом. Далее производится сушка объекта. При выполнении этой процедуры следует руководствоваться методическими указаниями РД 153 -34.1-17.461-00.

Нанесение пенетранта возможно несколькими способами. Объект может погружаться в ванну с пенетрантом или поливаться им. Как правило, данные способы применяются в автоматизированных линиях на участках производственного контроля. Пентрант также может наноситься кистью. Но наибольшее распространение получил способ аэрозольного напыления. Он применим для большей части объектов, и не требует наличия специального оборудования.

Удаление лишнего пенетранта производится либо салфеткой без ворсинок, либо путём отмывания поверхности водой или очистителями, предназначенными для предварительной очистки объекта. В дальнейшем поверхность необходимо просушить и протереть чистой гигроскопичной тканью.

Нанесение проявителя лучше производить одним или двумя-тремя тонкими слоями, чтобы его избыток не затемнял индикаторный рисунок. Пенетрант, находящийся в полостях дефектов, диффундирует в проявитель и, благодаря адсорбции, проявляется на поверхности в виде контрастного индикаторного следа, ширина которого многократно превосходит ширину трещины.

Расшифровка индикаторного рисунка производится визуально или с применением оптики. При использовании люминесцентных пенетрантов необходимо применять ультрафиолетовые светильники и защитные очки. Результаты контроля могут быть зафиксированы видео-фотоаппаратурой, либо клейкой плёнкой.

Методы капиллярного контроля имеют целый ряд неоспоримых достоинств, среди которых:

- универсальность;

- доступность метода и его простота;

- отсутствие сложной аппаратуры;

- портативность метода и мобильность;

- низкая себестоимость проведения контроля;

- возможность выявления сквозных дефектов в тонкостенных деталях;

- обнаружение микроскопических несплошностей сечением = 0.1-50 мкм.

К недостаткам следует отнести невозможность обнаружения внутренних дефектов, не выходящих на поверхность. Существенным недостатком является критичность к уровню шероховатости поверхности объекта; допустимая шероховатость = Ra 3,2 (Rz 20).

Неразрушающий контроль трубопроводов тепловых сетей

Поры

Поры Трещины

Трещины Непровары

Непровары Дефекты проката

Дефекты проката