Механические статические испытания являются одним из видов разрушающего контроля, при котором материал объекта контроля (ОК) подвергается однократной медленно возрастающей, либо постоянной механической нагрузке, приводящей к его деформации или разрушению. При проведении таких испытаний определяются механические свойства материала ОК, такие как упругость, сопротивление малым и большим деформациям, сопротивление разрушению, характеристика пластичности и др. Чтобы полнее выявить эти свойства, применяются различные способы статических испытаний:

- испытание прочности на растяжение;

- испытание прочности на сжатие;

- испытание прочности на изгиб;

- испытание прочности на кручение,

которые относятся к основным разновидностям таких испытаний.

В качестве ОК для проведения каждого способа испытаний изготавливаются специальные образцы, удовлетворяющие требованиям соответствующих стандартов. Результаты испытаний определяются по показаниям тензометров, закреплённых на ОК, либо измерениями штангенциркулями или микрометрами.

Испытание прочности на растяжение является наиболее распространённым по сравнению с другими видами и позволяет за один опыт получить сразу несколько характеристик, определяющих качество исследуемого материала. Такие испытания проводятся в разных температурных режимах:

- при комнатной температуре по ГОСТ 1497 – 84;

- при пониженных температурах от +10 до -100оС по ГОСТ 11150 – 84;

- при повышенных температурах до 1200°С по ГОСТ 9651 – 84.

Метод испытаний при комнатной температуре (20±5°С) позволяет определить основные характеристики ОК: временное сопротивление разрыву σв относительное сужение Ψ и удлинение δ образца после разрыва, пределы текучести (условный σ0,2 и физический σт), пределы упругости σуп и пропорциональности σпц,

Образцы для проведения испытаний на растяжение следует выбирать по рекомендациям ГОСТ 1497, приложение 2 (цилиндрические образцы), или 3 (плоские образцы). Проводятся такие испытания на испытательных разрывных машинах с автоматической записью диаграммы испытаний в координатных осях: сила (F) – удлинение (Δl). На практике, для исключения влияния размеров образца, такие диаграммы перестраиваются в условные с координатными осями: напряжение (σ), деформация (ε).

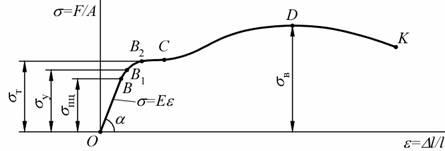

В качестве примера на рис. 1 приведена условная диаграмма испытания малоуглеродистой стали с отмеченными на ней основными участками.

В качестве примера на рис. 1 приведена условная диаграмма испытания малоуглеродистой стали с отмеченными на ней основными участками.

σпц — участок упругой деформации; здесь, напряжение (σ) и деформация (ε) находятся в прямой пропорциональной зависимости (закон Гука). После снятия нагрузки, образец восстанавливается в своём исходном состоянии.

σу – максимальное напряжение, после которого в материале ОК начинаются пластические деформации (текучесть металла).

σт – предел текучести, при котором деформация растёт, а напряжение остаётся постоянным.

B2C – участок пластической деформации. Здесь в структуре материала ОК происходит сдвиг атомных слоёв по отношению друг к другу, в результате чего образец, после разгрузки, получает остаточную деформацию (пластическую) и не может возвратиться в исходное состояние. В процессе пластической деформации происходит нагрев образца, изменяется его электрическое сопротивление, а также акустические и магнитные свойства.

CD – участок, на котором за счёт пластической деформации материал ОК упрочняется (т.н. наклёп) и, соответственно, возрастает его сопротивление вплоть до предела прочности (σв).

DK – участок локальной текучести, где образуется местное сужение материала образца – «шейка», и дальнейшее его деформирование приводит к разрушению металла.

По данной методике проводятся испытания прочности на растяжение тонких металлических листов с учётом требований ГОСТ 11701-84, а также проволоки (ГОСТ 10446-80), труб (ГОСТ 10006-80), арматурной стали (ГОСТ 12004-81),

При пониженных температурах определяются, в основном, те же характеристики, что и при комнатной температуре, а к обозначению само́й характеристики добавляется цифровой индекс, например σт(-80) – предел текучести при температуре -80оС.

Для проведения таких испытаний рекомендуется использовать аппаратуру соответствующую ГОСТ 1497-84, где рабочее пространство разрывной машины позволяет установку криокамеры с удлинительными штангами, к которым крепятся испытательные образцы. При этом должно обеспечиваться надёжное центрирование испытательного образца в захватах машины.

Охлаждающими жидкостями для этих случаев служат смеси различных спиртов и других незамерзающих жидкостей с хладагентами (жидкий азот N2, твёрдая углекислота СО2 и др.) в различных пропорциях. Охлаждение образцов можно проводить и в газовой среде. Охладители не должны быть взрывоопасными, токсичными и агрессивными.

Испытание образцов при повышенных температурах (до 1200 оС) проводят по той же методике, что и при нормальной температуре. Отличие состоит в размерах и типе пропорциональных испытательных образцов, приведённых в приложении к ГОСТ 9651 – 84, а также в применении нагревательного оборудования и приборов, контролирующих и поддерживающих заданный температурный режим.

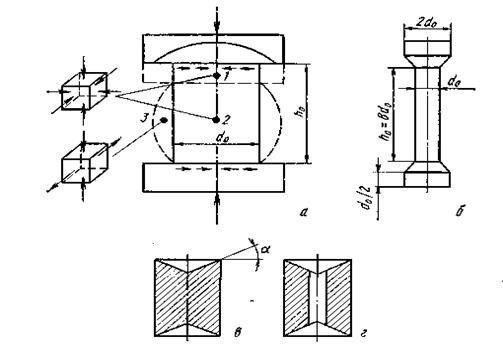

Испытание прочности на сжатие. Методика проведения испытаний прочности на сжатие регламентируется ГОСТом 25.503-97 и производится, как правило, на таком же оборудовании, что и растяжение; при этом для устранения возможного перекоса образца применяются различные направляющие приспособления (например, шаровой вкладыш в верхнем захвате машины рис. 2а).

Испытание прочности на сжатие. Методика проведения испытаний прочности на сжатие регламентируется ГОСТом 25.503-97 и производится, как правило, на таком же оборудовании, что и растяжение; при этом для устранения возможного перекоса образца применяются различные направляющие приспособления (например, шаровой вкладыш в верхнем захвате машины рис. 2а).

При сжатии образца на его торцовых гранях появляются силы трения, препятствующие горизонтальной деформации, и он приобретает форму «бочки» (рис. 2а). Для уменьшения сил трения применяют такие меры, как:

- введение между контактными поверхностями образца и опорных плит различных прокладок и смазок;

- использование образцов и подкладок с коническими торцами (рис. 2в);

- сверление в образце центрального отверстия, снимающего напряжения на острие конуса (рис. 2г).

При испытании на сжатие пластичные материалы, как правило, не разрушаются, а сплющиваются, поэтому такие испытания проводятся, в основном, для хрупких материалов. Предел прочности (σсж) определяется отношением разрушающей нагрузки (Р) к первоначальной площади сечения (F): σсж = P/F (МПа или кгс/см2).

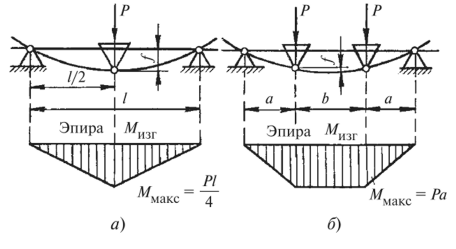

Испытание прочности на изгиб регламентируется ГОСТ 14019—80 и проводятся по двум основным схемам (рис. 3 а. б).

Испытание прочности на изгиб регламентируется ГОСТ 14019—80 и проводятся по двум основным схемам (рис. 3 а. б).

- приложением сосредоточенной нагрузки (Р) к середине пролёта между опорами (l/2 на рис. 3а), при этом изгибающий момент Мизг = Pl/4;

- приложением двух, равноудалённых (а) от опор сосредоточенных нагрузок (рис. 3б), создающих на этом участке чистый изгиб, при котором Мизг = Ра/2.

Испытания на изгиб дают возможность определять напряжения (σ) при различных нагрузках и стрелу прогиба (f) испытательного образца

Испытания прочности на кручение определяются требованиями ГОСТ 3565-80 и проводятся для материалов, предназначенных для изготовления деталей работающих на вращение (валы, свёрла, торсионы, болты и пр.). Такие испытания выполняются как для пластичных материалов, так и для хрупких и позволяют определить все свойства и характеристики ОК.