Рентгеновский контроль

Единственный прямой метод определения внутренних дефектов. Использует способность рентгеновских волн проникать сквозь различные материалы. Регистрируя распределение излучения на приемнике (рентген, пленки, цифрового детектора) можно судить о наличии дефектов.

86%

Внешние дефекты

Внутренние дефекты

Сложность проведения контроля

Время проведения

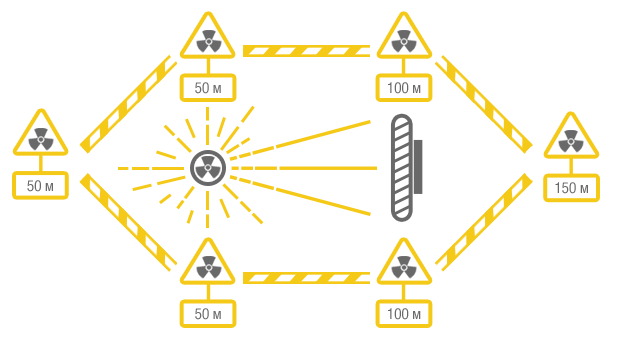

Типовая зона радиационной опасности при РК

Рентгеновский контроль относится к радиографическому методу неразрушающего контроля (НК), основанному на способности рентгеновского (ионизирующего) излучения проникать сквозь материал объекта контроля (ОК), и на свойствах этого материала поглощать такое излучение. В конечном результате рентгеновский луч, пройдя сквозь ОК, окажется ослабленным, и это ослабление будет тем больше, чем выше плотность и атомный номер химического элемента материала ОК.

Если же материал ОК окажется неоднородным по своей структуре (инородные включения, поры, раковины, трещины и др.) то и лучи, прошедшие через эти неоднородности, будут различной интенсивности, и их можно регистрировать, результаты регистрации подвергать дальнейшей обработке и получать информацию о структуре материала и его толщине.

Для успешного проведения рентгеновского контроля необходимы, как минимум, три составляющих:

- Источник рентгеновского излучения.

- Объект контроля.

- Рентгенографическая плёнка в качестве детектора рентгеновского излучения.

Эти составляющие располагаются в таком же порядке и относительно друг друга, т. е. ОК всегда находится между источником излучения и детектором.

Источниками рентгеновского излучения, используемыми в НК, являются рентгеновские аппараты (РА), которые строятся по однотипным блок-схемам, но имеющие при этом существенные конструктивные различия.

В основе всякого РА лежит излучающий прибор – рентгеновская трубка – двухэлектродная электронная лампа (диод), режим работы которой задаётся блоком питания и регулируется системой управления. По способу электропитания рентгеновские трубки подразделяются на трубки с накальным катодом и постоянным двух- или однополупериодным анодным напряжением, либо с «холодным» катодом и импульсным анодным напряжением. Соответственно и РА с трубками, питающимися постоянным напряжением, являются аппаратами непрерывного действия, а с импульсными трубками –аппаратами импульсного излучения.

В РА непрерывного действия накальный катод трубки эмитирует поток отрицательно заряженных электронов, которые под действием высокого напряжения устремляются к положительно заряженному аноду и, тормозясь на нём, вызывают рентгеновское излучение.

В импульсных РА источником электронов является облако плазмы, образующейся на тончайших кромках вольфрамового катода под действием высоковольтного импульса длительностью ≈10-8 с. В дальнейшем процесс протекает так же, как и в трубке с накальным катодом.

Объектами рентгеновского контроля служат:

- строительные конструкции;

- различные трубопроводные системы;

- грузоподъёмные механизмы;

- все виды транспорта;

- медицина;

- продукция промышленного производства и др.

Рентгеновский метод НК позволяет обнаружить скрытые дефекты и структурные отклонения материала ОК, которые не поддаются выявлению визуальным осмотром и другими методами контроля.

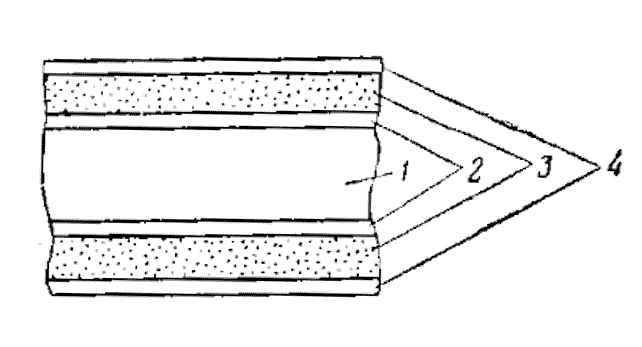

Рентгенографическая плёнка – один из самых распространённых детекторов рентгеновского излучения, от качества которой зависит оптическая плотность, контрастность, чёткость снимков. Плёнка представляет собой многослойную структуру (рис. 1), основанием которой служит тонкая (100-200 мкм), прозрачная подложка (1) из ацетата целлюлозы, на обе стороны которой посредством подслоя (2) из специального клея равномерно нанесены слои светочувствительной эмульсии (3) толщиной 10-30 мкм, состоящей из галогенидов серебра (AgBr, AgCl). Для предохранения эмульсионных слоёв от механических повреждений поверх них нанесён защитный слой (4) на основе желатина толщиной ≈ 1 мкм.

Рентгенографическая плёнка – один из самых распространённых детекторов рентгеновского излучения, от качества которой зависит оптическая плотность, контрастность, чёткость снимков. Плёнка представляет собой многослойную структуру (рис. 1), основанием которой служит тонкая (100-200 мкм), прозрачная подложка (1) из ацетата целлюлозы, на обе стороны которой посредством подслоя (2) из специального клея равномерно нанесены слои светочувствительной эмульсии (3) толщиной 10-30 мкм, состоящей из галогенидов серебра (AgBr, AgCl). Для предохранения эмульсионных слоёв от механических повреждений поверх них нанесён защитный слой (4) на основе желатина толщиной ≈ 1 мкм.

Плёнка характеризуется такими параметрами как:

- чувствительность — чем она выше, тем короче экспозиция и, соответственно, меньше затраты на контроль;

- контрастность —чем выше, тем разборчивее дефекты и элементы разных размеров;

- разрешающая способность (количество линий на 1 мм снимка) — определяет возможность детализировать изображения и чётко определять мелкие дефекты;

- зернистость — чем она больше, тем ниже контрастность, сильнее вуаль и больше времени занимает проявка;

- размер — стандарты, типоразмеры рулонной и форматной плёнки.

В подавляющем большинстве случаев плёнка заряжается в светонепроницаемые кассеты с усиливающими люминесцентными и/или металлическими экранами в соответствии с рекомендациями ГОСТ 7512-82, приложение 1, табл. 2. Люминесцентные усиливающие экраны повышают чувствительность контроля в несколько раз за счёт дополнительной подсветки плёнок видимым излучением при активации люминофора рентгеновскими лучами. Металлические экраны, кроме усиливающего действия, исполняют роль защиты от рассеянного излучения.

Экспонированная рентгенографическая плёнка подвергается обработке, процедура которой состоит из пяти этапов:

- 5-10 минут — проявление в щелочном растворе с выделением серебра;

- 1-2 минуты — нейтрализация проявителя в кислом растворе (стоп-ванна);

- 30-45 минут — растворение неэкспонированных солей серебра и удаление их из плёнки (фиксирование);

- 30-45 минут — промывка плёнки для удаления с неё реагентов;

- 30-45 минут — сушка плёнки при температуре до +40 оС.

Такую обработку плёнок можно проводить вручную в лотках, танковых проявочных машинах, либо в автоматизированных сушильных и проявочных машинах. Все операции с рентгеновскими плёнками следует проводить при освещении лаборатории светильниками с красными светофильтрами.

Расшифровка экспонированной и обработанной плёнки производится на настенных или настольных негатоскопах. Современный негатоскоп представляет собой светотехнический прибор в металлическом или пластиковом корпусе с молочно-белым смотровым экраном и регулируемой галогенной или светодиодной подсветкой. Такие негатоскопы позволяют просматривать снимки с любой оптической плотностью.

Рентгеновский контроль является основным методом контроля, определяющим качество сварочных работ при прокладке магистральных и технологических трубопроводов большого диаметра. Такие работы проводятся, в основном, в полевых условиях и, зачастую, в труднодоступной местности, поэтому все необходимые материалы и оборудование для контроля доставляются к месту производства работ в передвижных рентгенографических лабораториях.

Эти лаборатории монтируются на шасси грузовых автомобилей высокой проходимости: УРАЛ, КАМАЗ, УАЗ и др. Прочные металлические кунги автолабораторий оснащаются оборудованием для рентгеновского контроля, включающем в себя:

- портативные РА;

- рентгеновские кроулеры для перемещения по трубопроводу;

- грузовые лебёдки для погрузки-выгрузки кроулеров;

- необходимый запас рентгеновской плёнки;

- наборы оборудования для работы с рентгеновской плёнкой;

- наборы химических реактивов для обработки плёнки;

- наборы свинцовых маркировочных цифровых и буквенных знаков в соответствии с табл. 6, ГОСТ 15843-79;

- наборы пластинчатых, канавочных и проволочных эталонов чувствительности по ГОСТ 7512-82, п. 2,8 – 2,15.

Кроме этого прилагается большое количество различных приборов, устройств и приспособлений, необходимых для успешного проведения контроля.

Добиться высокой производительности контроля кольцевых сварных швов позволяет применение рентгеновских кроулеров.

Добиться высокой производительности контроля кольцевых сварных швов позволяет применение рентгеновских кроулеров.

Кроулер (рис. 2) представляют собой самоходный комплекс, состоящий из тележки с электроприводом и РА с панорамной геометрией излучения. Электропитание привода и РА осуществляется от свинцово-кислотной, либо литиевой аккумуляторной батареи, установленной на тележке. Шасси тележек с полиуретановыми или резиновыми колёсами, в большинстве своём, быстросъёмные, позволяющие устанавливать полуоси в соответствии с диаметром контролируемой трубы.

Системы управления кроулерами, преимущественно, электромагнитные — на базе магнетопа; они позволяют осуществлять передвижение прибора, его позиционирование в трубе и включение-отключение РА. Для обеспечения комфортной и безопасной работы кроулеры оснащаются звуковой и световой сигнализацией, а также системой датчиков, уберегающих их от выпадения из трубы, контакта с водой, столкновения с куском льда и другими препятствиями.

Затраты на рентгеновский контроль (включая материальную часть), довольно высоки, но они с лихвой окупаются предотвращением возможных техногенных катастроф, ущерб от которых не выразить никакими деньгами.

Неразрушающий контроль трубопроводов тепловых сетей

Поры

Поры Трещины

Трещины Включения

Включения Непровары

Непровары Дефекты геометрии

Дефекты геометрии