Магнитопорошковый контроль

Метод основан на индикации перераспределения магнитных потоков в местах поверхностных и подповерхностных дефектов. При намагничивании контролируемого участка и обработке его магнитной суспензией, индикаторные частицы скапливаются вблизи несплошности. Образуется индикаторный рисунок, по которому судят о размерах и характере дефекта. Магнитопорошковый метод позволяет выявлять продольные трещины в сварных швах и другие околоповерхностные дефекты.

Внешние дефекты

Внутренние дефекты

Сложность проведения контроля

Время проведения

Требования к подготовке поверхности

Ржавчины

АКП

Масла

- ГОСТ Р 56512-2015

Магнитопорошковый контроль (МПК) является одним из методов неразрушающего контроля (НК). Метод основывается на обнаружении и использовании магнитных полей рассеяния, которые возникают над различными дефектами в объектах контроля, выполненных из ферромагнитных материалов.

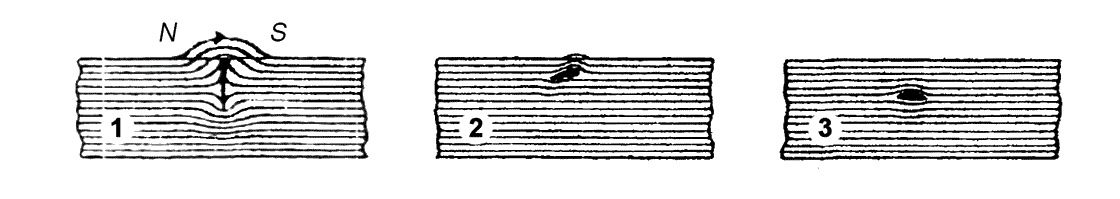

Суть метода заключается в том, что в изделии, не имеющем дефектов, магнитный поток не искажается и не меняет своего направления. Если же на его пути попадаются дефекты в виде любых несплошностей, где магнитная проницаемость (µ) понижена, то часть магнитных силовых линий выйдет из изделия с одного края дефекта и войдёт в него с другого края. Таким образом, над дефектом возникает магнитное поле рассеяния, а сам дефект становится своеобразным микромагнитом с полюсами (N и S), расположенными на его противоположных границах.

Концентрация силовых линий магнитного поля над дефектом неоднородна и чем она ближе к нему, тем больше. Если в это поле попадают магнитные частицы, то действующие на них силы стремятся притянуть их к дефекту, где концентрация силовых линий наибольшая. Под действием силового поля частицы становятся магнитными диполями и, притягиваясь друг к другу, образуют цепочки, ориентированные вдоль магнитных силовых линий поля. Скопление индикаторного порошка над дефектом всегда значительно больше самого́ дефекта, что обеспечивает чёткую видимость индикаторного рисунка.

Магнитное поле рассеяния над дефектом: 1 — поверхностным; 2 — подповерхностным; 3 — внутренним.

Проведение НК магнитопорошковым методом регламентируется такими нормативными документами, как ГОСТ Р 56512-2015, ГОСТ Р ИСО 10893-5-2016 и др., где подробно расписана вся технология проведения контроля:

- Подготовка объекта к контролю – очистка поверхности от ржавчины, смазки, грязи. При необходимости нанесение тонкого слоя контрастной краски;

- Намагничивание контролируемого участка или детали — пропусканием электрического тока, электромагнитом;

- Нанесение магнитного индикатора на поверхность объекта контроля — распылением сухого магнитного порошка, поливанием магнитной суспензией, окунанием в бак с суспензией;

- Осмотр объекта контроля — визуально, либо с помощью оптических приборов;

- Размагничивание объекта контроля — осуществляется переменным магнитным полем с равномерно уменьшающейся амплитудой.

Методами МПК удаётся выявлять поверхностные несплошности металла (такие как флокены, трещины, волосовины, поры, непровары и др.) с шириной раскрытия от 2 мкм и глубиной от 10 мкм, а также подповерхностные на глубине до 2 мм под различными немагнитными покрытиями, толщиной до 0,25 мм. Наибольшая чувствительность метода, когда плоскость дефекта располагается под углом 90° к направлению магнитного потока.

К преимуществам МПК можно отнести:

- Высокую оперативность контроля в сочетании с малой трудоёмкостью;

- Невысокую стоимость расходников, которые, к тому же, можно собирать и использовать неоднократно;

- Низкие требования к качеству покрытия.

Недостатками этого метода являются:

- Зависимость чувствительности от толщины покрытия;

- Зависимость чувствительности от расположения дефекта относительно магнитного потока;

- Преимущественное выявление поверхностных дефектов по отношению к подповерхностным;

- Влияние «зоны наклёпа» на качество контроля;

- Неравномерность магнитных свойств металла.

Благодаря высокой производительности, в сочетании с наглядностью результатов, МПК стал одним из самых востребованных методов НК стальных изделий. Он нашёл широкое применение во всех отраслях промышленного производства, в строительстве, энергетике и на транспорте.

Поры

Поры Трещины

Трещины Включения

Включения Непровары

Непровары Дефекты проката

Дефекты проката