Ультразвуковой контроль

Распространенный метод неразрушающего контроля для определения внутренних дефектов. Основан на исследовании распространения и отражения акустических волн преимущественно в ультразвуковом спектре (0,5 — 25 МГц)

Rz40

Используйте для зачистки лепестковый круг

Внешние дефекты

Внутренние дефекты

Сложность проведения контроля

Время проведения

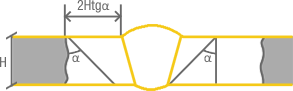

| Толщина стенки | Ширина зачистки |

| 6 | 75 |

| 7 | 75 |

| 8 | 75 |

| 9 | 80 |

| 10 | 82 |

| 11 | 100 |

| 12 | 100 |

| 13 | 110 |

| 14 | 115 |

| 15 | 115 |

Ультразвуковой контроль (УЗК) является одним из самых востребованных методов неразрушающего контроля (НК). Этот метод основан на исследовании прохождения акустических волн ультразвукового (УЗ) диапазона с частотой 0,5 – 25 МГц в различных материальных средах.

В однородной материальной среде звуковые волны распространяются по неизменной прямолинейной траектории с неизменной скоростью. Изменение траектории и скорости происходит при переходе акустической волны из одной среды в другую на их границе раздела. Эти изменения находятся в непосредственной связи с акустическим сопротивлением граничащих сред и, в зависимости от угла падения волны, проявляются в виде отражённых, а также преломлённых — продольных и поперечных — волн. Чем больше различаются акустические сопротивления, тем выше коэффициент отражения.

Такие особенности распространения УЗ волн позволяют применять их для исследования различных материалов на предмет однородности внутренней структуры. Для проведения этих исследований в объект контроля (ОК) направляется акустический сигнал УЗ частоты, который, после сканирования ОК, улавливается датчиком приёмного устройства. По амплитуде отражённого сигнала и его месте на шкале прибора делается вывод об отсутствии либо наличии дефектов в исследуемом веществе и их основных параметрах.

УЗК нашёл применение в большинстве отраслей промышленности, строительства, транспорта. Он является обязательным при изготовлении железнодорожных рельсов, производстве деталей авиадвигателей, прокладке магистральных трубопроводов, возведении энергетических объектов и изготовлении других ответственных изделий. Наибольшее распространение этот метод получил при дефектоскопии сварных швов.

Возбуждение УЗ акустических волн в ОК возможно несколькими способами, среди которых преимущественное положение занимают пьезоэлектрические преобразователи — приборы, построенные на основе пьезоэлектрического эффекта. Главным рабочим органом в них является пьезоэлемент, представляющий собой пластинку, изготовленную из синтетического кварца (SiO2), либо из пьезокерамики типа ЦТС — цирконат-титанат свинца (Pb(ZrxTi1−x)O3), титаната бария (BaTiO3) и других сегнетоэлектриков.

Пьезоэлементы обладают свойством преобразовывать акустические колебания в электрические (прямой пьезоэлектрический эффект), а путём обратного пьезоэффекта – электрические сигналы в акустические колебания, что и положено в основу УЗК. В зависимости от выполняемой задачи и конструкции прибора пьезоголовка может быть подключена по схеме излучателя УЗ-колебаний, либо их приёмника, а также может совмещать эти функции.

На практике применяются несколько методов УЗК, среди них основные:

- теневой;

- зеркально-теневой;

- эхо-импульсный;

- эхо-зеркальный,

а также их разновидности и сочетания в различных комбинациях.

Теневой метод проводится двумя преобразователями, установленными с обеих сторон ОК. В этом случае один прибор является генератором, излучающим акустические волны, а второй приёмником, регистрирующим эти волны. Если на пути акустической волны встретится дефект, то он отразит и рассеет УЗ-поток или его часть, что и зарегистрирует дисплей приёмника.

Зеркально-теневой метод проводится также двумя преобразователями, но расположенными с одной стороны ОК. Он применяется для контроля объектов с параллельными противоположными сторонами. В этом случае анализируется сигнал, отражённый от противоположной стороны.

Эхо-импульсный метод – самый распространённый метод УЗК (рис. 1). Для его проведения используется один преобразователь, который генерирует УЗ колебания и он же принимает эхо-сигналы, отражённые от дефектов. Суть метода состоит в том, в ОК посылаются УЗ-сигналы длительностью 1–3 мкс через интервалы в 1–5 мс, во время которых происходит регистрация и обработка отражённых эхо-сигналов.

Эхо-зеркальный метод предполагает применение двух преобразователей – генератора и приёмника, расположенных с одной стороны ОК. В этом случае приёмник регистрирует эхо-сигналы, отражённые непосредственно от дефекта.

При проведении УЗК необходимо руководствоваться такими критериями как:

- чувствительность контроля, которая определяется минимальными размерами выявляемых дефектов, а проверяется и настраивается на стандартных образцах;

- разрешающая способность, определяющаяся как расстояние между двумя соседними дефектами, при котором они различаются как раздельные.

Выявленные при УЗК дефекты оцениваются исходя из амплитуды отражённой волны, которая является основным параметром контроля, а также из условных размеров дефекта и его формы.

Методы УЗК обладают целым рядом преимуществ, к которым можно отнести:

- малые затраты при проведении контроля;

- быстрое получение результатов;

- высокая чувствительность дефектоскопов;

- компактность и мобильность приборов;

- безопасность для здоровья персонала, и др.

К недостаткам можно отнести:

- сложность дефектоскопии веществ с крупнозернистой структурой, т.к. в таких структурах акустические волны быстро затухают;

- дефекты размером меньше длины волны не отражают её и остаются «невидимыми»;

- ограниченность информации о дефектах.

Неразрушающий контроль сосудов под давлением

Неразрушающий контроль основного металла

Неразрушающий контроль бурильных труб и манифольдов

Неразрушающий контроль нержавеющих сталей

Неразрушающий контроль технологических трубопроводов

Неразрушающий контроль сварных соединений трубопроводов

Неразрушающий контроль линии электропередач

Неразрушающий контроль резервуаров

Неразрушающий контроль котлов

Неразрушающий контроль трубопроводов тепловых сетей

Поры

Поры Трещины

Трещины Включения

Включения Непровары

Непровары Дефекты проката

Дефекты проката