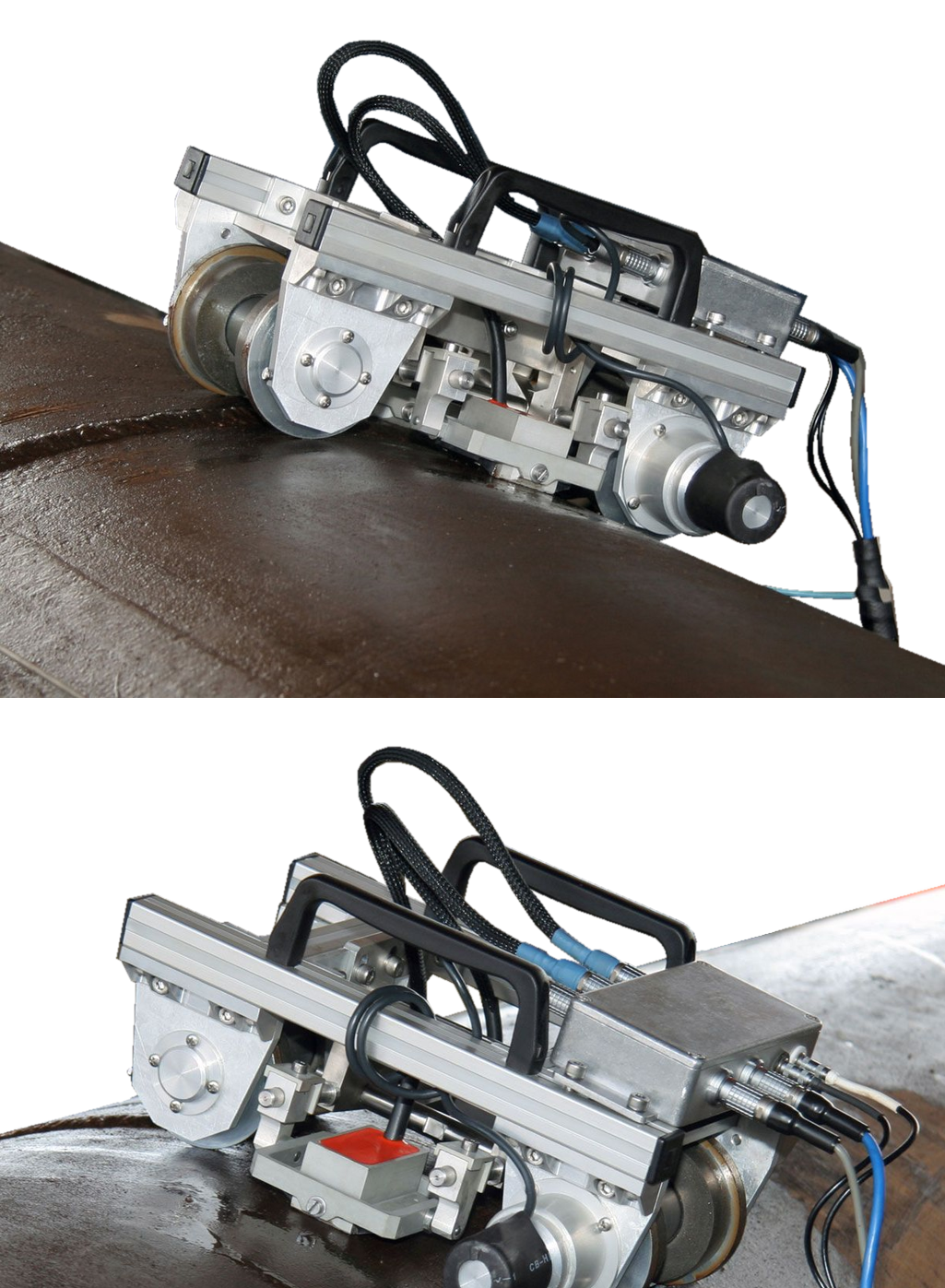

Автоматизированный УЗК

Системы АУЗК и МУЗК предназначены для проведения максимально быстрого ультразвукового контроля. Подходят для контроля криволинейных и плоских объектов из цветных и черных металлов.

Главное отличие автоматического, а также механизированного ультразвукового контроля от классического - в скорости и качестве регистрации информации с ультразвуковых преобразователей. Пока дефектоскопист перемещает преобразователи с помощью электропривода или в ручном режиме, дефектоскоп автоматически записывает и обрабатывает результаты контроля.

Информация выводится на экрана дефектоскопа для дальнейшей расшифровки.

Это могут быть:

- А-скан;

- S-скан;

- другие формы вывода результатов контроля.

Проводить контроль может только специалист, аттестованный не ниже II или III уровня ПБ 03-440-02, выдавать заключения - дефектоскопист с уровнем квалификации не ниже II по ПБ 03-440-02.

Работа с методом в лаборатории СМСЛ

В разрезе деятельности СМСЛ автоматизированный и механизированный УЗК применяется в основном при контроле магистральных труб.

Поэтому при выборе приборов для контроля нам важны не только размеры, объемы и сроки по объектам контроля, но и наличие дефектоскопов в реестре Газпрома.

Работаем с АУЗК преимущественно в следующих случаях:

- Если нужно контролировать конвейер, устанавливаем автоматизированную линию контроля, поскольку механизированный метод может быть осложнен движением линии;

- Если контроль на механизированный дефектоскоп не уложится в заданные сроки;

- Для особо сложных и крупногабаритных объектов.

Демонстрация работы автоматизированного ультразвукового дефектоскопа УСД-60-8к.

Автоматизированный ультразвуковой контроль (АУЗК) и механизированный контроль (МУЗК) представляют контроль ультразвуковым методом с разной степенью автоматизации.

Неразрушающий контроль трубопроводов тепловых сетей